瞭解光學規格

在元件或系統的整個設計和製造過程中,都會利用光學規格,以決定元件或系統符合特定效能需求的特性。光學規格實用的原因有二:一是指定可接受的關鍵參數限制,用於規範系統效能;二是指定製造時應投入的資源量(亦即時間和成本)。

光學系統可能遭遇規格過低或過高的問題;這兩者都會造成不必要的資源支出。如果並未妥善定義所有必要參數,就會造成規格過低,導致效能不彰。如果系統定義過於緊密,沒有考量光學或機械需求的任何變化,就會造成規格過高,導致成本增加或提升製造難度。

為了瞭解光學規格,首先必須掌握光學規格的意義。由於光學規格持續增加,為了簡單起見,請考量透鏡、反射鏡及窗鏡最常見的製造、表面及材料規格。此外濾光片、偏振器、稜鏡、分光鏡、光柵及光纖也共用其中許多的光學規格,所以瞭解最常見的規格,是瞭解幾乎所有光學產品的理想基礎。

製造規格

直徑公差

圓形光學元件的直徑公差,可提供可接受的直徑值範圍。這項製造規格不一,取決於製造光學元件特定光學工場的技術和能力。雖然直徑公差不會對光學元件本身的光學效能造成任何效應,不過這是非常重要的機械公差,如果光學元件需要安裝在任何支撐架上,就需要列入考量。舉例來說,如果光學透鏡直徑與標稱值不符,則機械軸與光學軸在安裝組件中就可能轉移,導致出現偏心情況(圖 1)。一般的製造直徑公差為:一般品質為 +0.00/-0.10 mm、精密品質為 +0.00/-0.050 mm,高品質為 +0.000/-0.010 mm。

圖 1: 平行光偏心

中心厚度公差

光學元件的中心厚度(特別是透鏡),是指在中心測量所得的元件材料厚度。中心厚度是跨越透鏡機械軸測量所得,定義為確切位於透境外緣之間的軸。透鏡中心厚度變化可能影響光學效能,因為中心厚度和曲率半徑將決定光線通過透鏡的光學路徑長度。一般的製造中心厚度公差為:一般品質為 +/-0.20 mm、精密品質為 +/-0.050 mm,高品質為 +/-0.010 mm。

曲率半徑

曲率半徑的定義為光學元件頂點與曲率中心之間的距離。曲率半徑可能是正值、零或負值,需視表面為凸、平或凹而定。瞭解曲率半徑有助於判定光線通過透鏡或反射鏡的光學路徑長度,不過曲率半徑也是判定表面屈光度的重要因素。曲率半徑的製造公差一般為 +/-0.5%,不過在精密應用最低可達 +/-0.1%,如果需要超高品質,則為 +/-0.01%。

定心

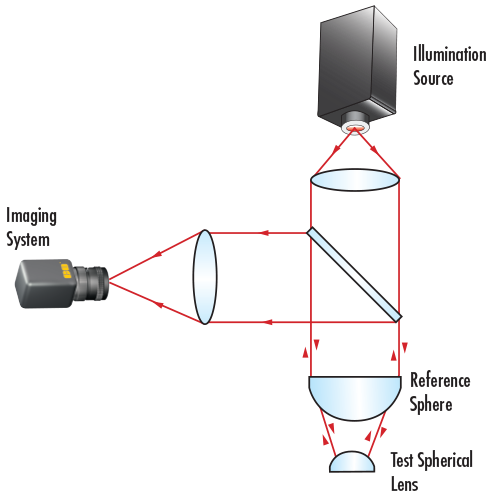

透鏡定心(也就是共軸或偏心)是以光束偏差 δ 的方式所定義(公式 1)。得知光束偏差後,就可利用簡單的關聯計算出楔形角 W(公式 2)。透鏡偏心量是指機械軸距離光學軸的實體轉移程度。透鏡機械軸就是單純的透鏡幾何軸,依據透鏡的外部柱面定義。透鏡光學軸依據光學表面定義,是連接表面曲率中心的線條。進行共軸測試時,會將透鏡置於夾具環上並施加壓力。在透鏡所施加的壓力,會自動讓第一表面的曲率中心位在夾具環的中心,並與旋轉軸對齊(圖 2)。沿著此旋轉軸引導的平行光,將通過透鏡在焦平面後方聚焦。以旋轉夾具環的方式讓透鏡旋轉時,透鏡的任何偏心將造成聚焦光束發散,並在後方焦平面描繪出半徑 Δ 的圓形(圖 1)。

圖 2: 共軸測試

其中 W 為楔形角度,通常以弧分為單位回報,而 n 則是折射率。

平行能力

平行能力說明兩個表面彼此之間的平行程度,可有效協助指定窗鏡和偏振器等平行表面有利於系統效能的元件;這是因為平行能夠盡可能減少畸變,以免降低影像或光線品質。一般公差範圍在 5 弧分至幾弧秒之間。

角度公差

在稜鏡及分光鏡等元件中,表面之間的角度對光學效能至關重要。角度公差一般是以準直儀組件測量;準直儀的光源系統會發射平行光。準直儀會環繞光學表面旋轉,直到產生的菲涅耳反射回到準直儀之中,並在檢測表面頂端產生光斑為止。這樣可驗證平行光束是否完全以法向入射到達表面。接下來整個準直儀組件會環繞光學元件旋轉,前往下一個光學表面,並重複進行相同程序。圖 3 顯示測量角度公差的一般準直儀設定。兩個測量位置之間的角度差異,用於計算兩個光學表面之間的公差。角度公差可達到數弧分的程度,最低則可達到數弧秒。

圖 3: 測量角度公差的準直儀設定

斜邊

玻璃角落非常脆弱,因此在搬運或安裝元件時,保護玻璃角落非常重要。保護玻璃角落最常見的方式,就是將邊緣製作為斜邊。斜邊可作為保護倒角,預防邊緣缺口。斜邊是以其面的寬度和角度定義(圖 4)。

圖 4: 光學透鏡上的斜邊

斜邊最常切割為 45°,面的寬度則是由光學元件直徑判定。如果是微型透鏡或微型稜鏡等直徑小於 3.00mm 的光學元件,一般並不會製作斜邊,因為可能會在過程中產生邊緣缺口。另外有一點很重要,在曲率半徑小的情況下,例如直徑 ≥ 0.85 x 曲率半徑的透鏡,由於透鏡表面與邊緣之間具有大角度,因此不需要斜邊。至於所有其他直徑,最大的面寬度請參閱表 1。

| 表 1:斜邊公差 | |

|---|---|

| 直徑 | 斜邊最大面寬度 |

| 3.00mm – 5.00mm | 0.1mm |

| 5.01mm – 25.4mm | 0.25mm |

| 25.41mm – 50.00mm | 0.3mm |

| 50.01mm – 75.00mm | 0.4mm |

通光孔徑

通光孔徑定義為必須符合規格的光學元件直徑或尺寸。如果在規格範圍之外,製造商就不保證光學元件能夠遵循其中載明的規格。由於製造限制的緣故,幾乎不可能製造出完全等於光學元件直徑或長度乘寬度的通光孔徑。一般的透鏡通光孔徑請參閱表 2。

圖 5: 以圖形顯示濾光片的通光孔徑及直徑

| 表 2:通光孔徑公差 | |

|---|---|

| 直徑 | 通光孔徑 |

| 3.00mm – 10.00mm | 90% 直徑 |

| 10.01mm - 50.00mm | 直徑 – 1mm |

| ≥ 50.01mm | 直徑 – 1.5mm |

表面規格

表面品質

光學表面的表面品質用於說明外觀,並包括刮痕、凹陷或刺孔等瑕疵。在大部分情況下,前述表面瑕疵純粹為外觀瑕疵,不會對系統效能造成重大影響,不過可能導致系統小幅度損失光通量,並略微增加散射光。不過特定表面對這類效應更加敏感,例如:(1) 影像平面的表面,因為瑕疵位於焦點,以及 (2) 具有高度屈光度的表面,因為瑕疵可能造成增加吸收能量,導致光學元件損壞。表面品質最常見的規格,是以 MIL-PRF-13830B 說明的刮痕刺孔規格。刮痕的指定方式,是在接受控制的照明條件下,將表面刮痕與一組標準刮痕進行比較。因此刮痕指定並不是說明刮痕本身,而是依據 MIL 規格與標準化刮痕進行的比較。不過刺孔指定確實與刺孔或表面的小型凹痕直接相關。刺孔指定的計算方式,是將以微米為單位的刺孔直徑除以 10。一般將 80-50 的刮痕刺孔規格視為標準品質,60-40 為精密品質,20-10 則為高精密品質。請在此進一步瞭解表面品質。

表面平整度

表面平整度是一種類型的表面準確度規格,測量反射鏡、窗鏡、稜鏡或平面透鏡等平整表面的偏離程度。偏離程度可利用光學平板玻璃加以測量;光學平板玻璃是高品質、高精密的平整參考表面,用於比較測試項目的平整度。如果將受測光學元件的平整表面置於光學平板玻璃的對面,就會顯示條紋,可透過其形狀指出接受檢測光學元件的表面平整度。如果條紋間距相等、筆直且平行,則接受測試的光學表面就至少與參考光學平板玻璃一樣平整。如果條紋彎曲,則兩條虛擬線條之間的條紋數量,就代表平整度誤差;前述虛擬線條一條正切至條紋中央,另一條則通過相同條紋的末端。平整度偏離程度通常是以波值 (λ) 計算,也就是測試來源波長的倍數。一個條紋相當於 ½ 的波。1λ 平整度為一般等級,λ/4 平整度為精密等級,λ/20 則為高精密等級。

屈光度

屈光度是一種表面精度規格,適用於彎曲的光學表面,或具有屈光度的表面。其測試方法類似於平整度,也就是將彎曲表面與高度校正曲率半徑的參考表面進行比較。干涉的條紋圖案依據兩個表面之間氣隙所引起的相同干涉原理,說明測試表面與參考表面之間的偏離程度(圖 6)。與參考品之間的偏離程度,將會產生一系列的環,也就是所謂的牛頓環 (Newton’s Rings)。環的數量越多,偏離程度就越高。深色或淺色環的數量(不是淺色及深色的總和)相當於誤差波數的兩倍。

圖 6: 比較參考表面或使用干涉儀以測試屈光度誤差。

屈光度誤差與下列公式的曲率半徑誤差有關,其中 ∆R 為半徑誤差、D 為透鏡直徑、R 為表面半徑,而 λ 則為波長(一般為 632.8nm):

不規則度

不規則度是一種表面精度規格,說明表面形狀與參考表面形狀之間的偏離程度,可透過與屈光度相同的測量方式取得。不規則度代表在比較測試表面與參考表面時,所形成環狀條紋的球形度。如果表面屈光度超過 5 個條紋,就很難偵測 1 個條紋以下的小型不規則度。因此常見的實務作法,是以大約 5:1 的屈光度與不規則度比例指定表面。如需更多光學平板玻璃的詳細資訊,以及如何解讀測試表面平整度、屈光度及不規則度的條紋圖案,請參閱光學平板玻璃。

表面光度

表面光度也稱為表面粗糙度,是在表面測量小規模的不規則度;這通常是拋光製程期間不幸產生的副產品。粗糙表面的磨損速度比平滑表面更快,而且可能不適合部分應用,特別是具有雷射或產生高熱的應用,因為可能會在小型裂縫或瑕疵之中產生成核作用。表面光度的製造公差範圍包括一般品質的 50Å RMS、精密品質的 20Å RMS,以及高品質的 5Å RMS。

材料規格

折射率

介質的折射率是指真空中光速與介質中光速的比率。一般的玻璃折射率在 1.4 - 4.0 之間;可見光玻璃的折射率範圍,比紅外線最佳化玻璃的折射率範圍低。例如 N-BK7(熱門的可見光玻璃)的指數為 1.517,而鍺(熱門的 IR 玻璃)折射率則為 4.003。如需更多資訊瞭解紅外線材料,請參閱適合紅外線 (IR) 應用的正確材料。光學玻璃的折射率是重要屬性,因為光學玻璃的屈光度,是由表面的曲率半徑,以及表面兩側介質折射率的差異所得出。非同質性是由玻璃製造商指定,說明玻璃中折射率的變異情形。非同質性是依據不同等級指定,其中等級與非同質性為逆相關,也就是等級增加,非同質性就會下降(表 3)。

| 表 3:非同質性規格 | |

|---|---|

| 非同質性等級 | 折射率允許變異最大值 |

| 0 | +/- 50 x 10-6 |

| 1 | +/- 20 x 10-6 |

| 2 | +/- 5 x 10-6 |

| 3 | +/- 2 x 10-6 |

| 4 | +/- 1 x 10-6 |

| 5 | +/- 0.5 x 10-6 |

阿貝數

另一項玻璃的材料屬性為阿貝數,用於量化玻璃的色散量。阿貝數是材料在 f (486.1nm)、d (587.6nm) 及 c (656.3nm) 波長的折射率函數(公式 3),

一般的阿貝數數值為 25 – 65。玻璃阿貝數如果超過 55(色散較少)就視為冕牌玻璃,而阿貝數低於 50(色散較多)的玻璃則視為火石玻璃。由於色散緣故,玻璃折射率會隨波長而有所不同。其中最值得注意的後果,就是實際上系統的焦距長度,會隨不同的光線波長而略有不同。如需更多詳細資訊瞭解折射率及阿貝數等重要材料規格,請參閱光學玻璃。

雷射損傷閾值

雷射損傷閾值是指表面在受損之前,每區域所能承受的最高雷射功率。本項數值提供給脈衝雷射及連續波 (CW) 雷射。雷射損傷閾值是非常重要的反射鏡材料規格,因為反射鏡比任何其他光學元件更常搭配使用雷射產品;不過任何雷射級的光學元件都會提供閾值。舉例來說,如果摻鈦藍寶石雷射反射鏡的損傷閾值等級為 0.5 J/cm2(在 150 飛秒脈衝及 100kW/cm2 CW 情況下),就代表反射鏡能夠承受高重複飛秒脈衝雷射每平方公分 0.5J 的能量密度,或是高功率 CW 雷射每平方公分 100kW 的能量密度。如果雷射集中在較小區域,就必須進行適當考量,確保整體閾值不會超過指定數值。

雖然還有一系列其他的製造、表面及材料規格,瞭解最常見的光學規格可大幅減少困惑。由於透鏡、反射鏡、窗鏡、濾光片、偏振器、稜鏡、分光鏡、光柵及光纖共用各種不同屬性,因此瞭解以上元件如何彼此關聯以及對整體效能的影響方式,有助於選擇最理想的元件,以便整合至各種光學、成像或光電應用。

or view regional numbers

QUOTE TOOL

enter stock numbers to begin

Copyright 2023, Edmund Optics Inc., 14F., No.83, Sec. 4, Wenxin Road, Beitun District , Taichung City 406, Taiwan (R.O.C.)

California Consumer Privacy Act (CCPA): Do Not Sell My Information