高功率光學鍍膜的複雜情況

在如今的光學行業中,許多精密光學元件都使用鍍膜,以改善針對特定波長或偏振狀態的穿透率或反射率。最常用的鍍膜類型包括抗反射膜 (AR)、高反射膜(反射鏡)、分光鏡膜和濾光片膜。如需有關這些鍍膜的詳細資訊,請查看光學鍍膜介紹。

隨著技術與行業的發展,許多光學系統都開始依賴高功率雷射 光源。雖然標準鍍膜技術可以提供具有成本效益、能輕鬆複製的精確結果,但是標準鍍膜的耐受力存在限制,尤其是在受到高強度照射時受限更多。因此,通常需要使用專用高功率光學鍍膜。高功率光學鍍膜可應用於多種光學元件,例如光學透鏡, 反射鏡, 窗鏡, 光學濾光片, 偏振片, 分光鏡和繞射光柵。

考慮高功率光學系統的構成時,請務必注意,普遍適用的能量閾值是不存在的。許多製造商採用經驗法則對強度水平下限進行估計,但是雷射損傷閾值 (LIDT) 在很大程度上取決於應用。因此,對於高功率光學系統來說,損壞正在使用的任何一種鍍膜都是極有可能的。

如需瞭解高功率光學鍍膜的複雜情況,請考慮其重要性、製造方法和測試程式。透過瞭解每項內容,可以挑選出適用於所執行應用的最佳optics 光學元件。

高功率光學鍍膜的重要性

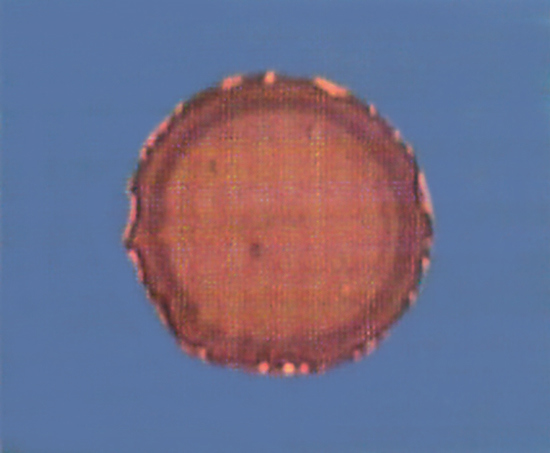

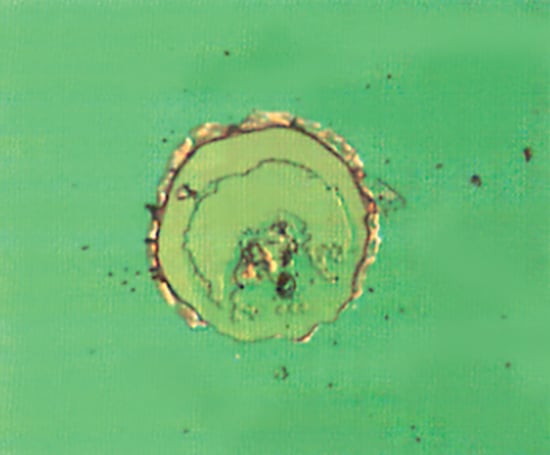

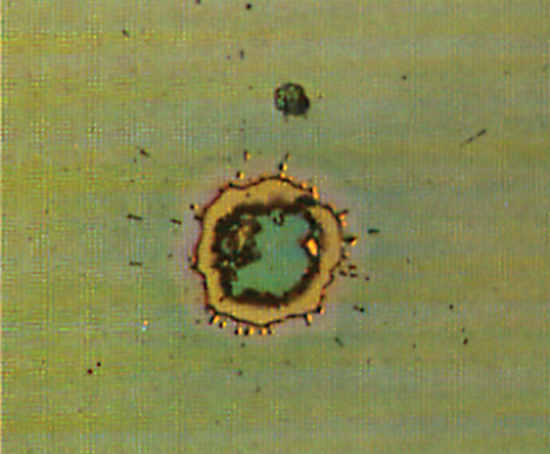

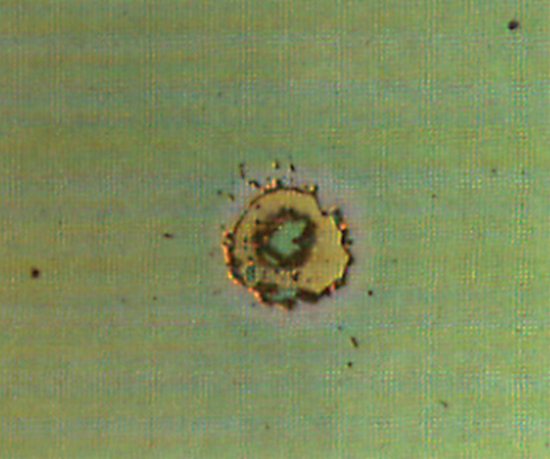

光學鍍膜一般會限制高功率雷射系統發揮其能力。例如,高功率光學鍍膜最常見故障模式的原因,是鍍膜內或在鍍膜與基材或空氣的接口處存在吸收區域。這些吸收區域通常以嚴重缺陷的形式出現,能夠吸收雷射 能量並產生熱量,進而導致局部熔化或產生熱應力因素。由這一機制所引發的故障通常是災難性的。圖 1a – 1d 展示了因流程控制不佳和存在鍍膜缺陷而導致 LIDT 相對較低時產生鍍膜故障的真實影像。

另一方面,非災難性鍍膜故障的示例是等離子體燒毀,這源自鍍膜上 1 - 5μm 的未氧化金屬結節。有趣的是,有些製造商會故意進行等離子體燒毀,以消除這些缺陷結節。

不論損傷屬於哪種類型,鍍膜故障都會為傳輸的波前帶來無法挽回的不良影響。這會對系統性能產生顯著影響,在更換受損的光學元件時也會付出昂貴代價。出於上述顯而易見的原因,對於光學設計師而言,瞭解將與系統中的鍍膜元件搭配使用的光源至關重要。

圖 1a:在使用 11.77 J/cm2

的20ns 脈衝(光源波長為 1064nm)時因流程控制不佳而產生的鍍膜故障

圖 1b:在使用12.92 J/cm2

的20ns 脈衝(光源波長為 1064nm)時因流程控制不佳而產生的鍍膜故障

圖 1c:在使用14.3 J/cm2

的20ns 脈衝(光源波長為 1064nm)時因流程控制不佳而產生的鍍膜故障

圖 1d:在使用 73.3 J/cm2

的光源時因鍍膜缺陷而產生的鍍膜故障

高功率光學鍍膜的製造

基材準備

拋光或清潔後的任何有機或顆粒殘留物都可能吸收雷射 能量,因此會成為潛在的受損區域。因此,基材和鍍膜的介面是實現高損傷閾值的關鍵區域。所以,製作高功率光學鍍膜需要對生產的每個方面(從最初的基材製造到最終的封裝)進行嚴格控制。在光學元件進入鍍膜室之前,必須確保其表面質量及表面下質量和清潔度。

與高功率光學鍍膜搭配使用的基材必須具有高質量。對於折射性或穿透性光學元件 而言,這一點尤其重要,這些基材必須在相關波長區域展示出極低的內在吸收能力。如需最大程度增加穿透率,基材的表面質量缺陷必須盡可能少,這一點非常重要,因為這些缺陷在照射期間會成為潛在的受損區域。表面質量的指定依據是劃痕與凹孔值(劃痕值以 .001mm 為單位,凹孔值以 .01mm 為單位)。高功率雷射光學元件通常要求表面的劃痕凹孔值低於 20-10 或 10-5。

此外,基材不得具有表面下缺陷。透過在清潔和鍍膜前採用適當的加工、研磨和拋光方法,可以避免產生表面下缺陷。第一步是使用足夠大的空白基材,以便能執行所需的所有基材消除操作。在加工時,鍍膜技術人員會仔細選擇適當的刀具進給、刀具速度以及冷卻液流,以減少表面下應力和損傷。隨後,以逐漸遞減的步長完成研磨,以產生經過更嚴格控制的表面。最後,透過拋光消除大約 0.01 - 0.03mm 的缺陷,該方法用於消除之前步驟產生的表面下損傷。

清潔程度

潔淨的鍍膜室、適當的薄膜材料選擇以及良好的流程參數控制也必不可少。在沉積之後,鍍膜技術人員必須仔細控制污染,污染可能會導致形成產生故障的吸收區域。因此,在裝配階段也需要採用一絲不苟的清潔步驟,通常會在嚴格的無塵室工作條件下進行這項清潔流程。

對有機或顆粒殘留物的這種敏感性為鍍膜技術人員帶來了非常真實的挑戰,凸顯出全面清潔流程的重要性。若要在對要鍍膜的光學元件進行清潔後最大限度降低再次污染的風險,無塵室必不可少。在最後的清潔流程中進行手動清潔時,多數製造商都會使用不含矽酮成分的無絨擦布 。此外,還會使用純度極高的溶劑(通常是甲醇、異丙醇、丙酮)。超聲波清潔是另一種有用清潔方式,在去除殘留的拋光劑時比手動清潔更有效(也更不容易出錯)。

典型的多階段手動流程包括使用氨溶液進行表面活性劑清洗和多項擦拭,然後採用牽引擦拭技術。該牽引擦拭階段會產生極高的剪切力,從而消除材料表面上的任何殘留污染物。

鍍膜室本身刀具和壁面上的污染物也會為要鍍膜的基材帶來污染。例如,擴散泵效率低下時會發生回流,導致發生有機污染。同時,若鍍膜室壁面在沉積之前有過多材料沒有清除,這些材料可能會開始剝落,鬆散的顆粒可能會轉移到光學元件上。要防止這種情況也很簡單,只需對壁面襯以箔片,並定期在材料堆積過多時進行更換即可。

材料選擇

在諸如紫外 (UV) 或可見光/近紅外 (VIS-NIR) 區域等特定電磁波譜波長範圍內工作時,需要使用不同的材料。視應用需要高功率連續照射還是需要高功率脈衝照射而定,也會使用不同的材料。例如,連續波(CW) 雷射 會導致光學鍍膜升溫和熔化,而短脈衝雷射可以產生高強度的電磁場

遺憾的是,鍍膜設計師受限於高功率應用所適用的材料數量。例如,高反射性反射鏡鍍膜的製作方式是交替採用厚度為四分之一波長的高折射率或低折射率材料層。這種材料堆疊設計可以大幅改變鍍膜的雷射損傷閾值 (LIDT)。例如,只需添加厚度為一半波長的低折射率材料層即可大幅提高 LIDT。選擇適當的低折射率和高折射率材料時,介電金屬氧化物憑藉其低吸收能力獲得鍍膜技術人員的青睞。二氧化矽 (SiO2) 已獲得普遍接受,是低折射率層的普遍選擇,但選擇高折射率層的材料並不容易:鈦、鉭、鋯、鉿、鈧和鈮的氧化物都是受歡迎的選擇。

鍍膜設計

透過多種方式的任一方式調整鍍膜層數均可進一步提高 LIDT 值。可以在多膜層之間平均分布電場能量,從而避免在數量相對較少的層內出現電場的高度集中。圖 2a – 2b 展示了在四分之一波長的反射性介質堆疊內標準化電場強度 (EFI) 的平方。EFI 峰值出現在層的介面,最高的 EFI 出現在最接近空氣邊界的膜層。不過,透過修改九層堆疊中最接近空氣的四膜層厚度,可以降低這些 EFI 值。這樣可以將高強度共振峰值位置從層的介面轉移到薄膜敷層中。最高強度共振峰值可以位於損傷閾值最高的薄膜材料層中。

圖 2a:九層堆疊設計中各膜層 EFI 的比較

圖 2b:九層堆疊設計中各膜層 EFI 的比較,已優化膜層厚度以降低 EFI

鍍膜方法

對於標準光學鍍膜,鍍膜技術人員可以採用三種沉積方法:熱蒸鍍、離子束技術,以及高級等離子體反應濺射 (APRS)。但是,並非所有方法都適用於高功率光學鍍膜。

熱蒸鍍方法是如今行業中最常用的高功率光學鍍膜方式,愛特蒙特光學(Edmund Optics®)也不例外。採用離子輔助沉積 (IAD) 進行強化後,熱蒸鍍方法(圖 3)可生產更緊密且性質更接近疏鬆材料的鍍膜。運用 IAD,還可以對層厚度進行更好的控制,以降低 EFI 值。

圖 3:採用離子輔助沉積 (IAD) 技術的蒸鍍室

離子束技術現已得到承認,並廣泛用於薄膜鍍膜的製造,可以作為熱蒸鍍的強化方式 (IAD),也可以作為濺射技術(離子束濺射 (IBS))。IBS 是高級沉積技術,但是不存在決定性證據支援其產生的損傷閾值高於熱蒸鍍方式。

高級等離子體反應濺射 (APRS) 技術是最先進的流程,但是只用於規格非常嚴格的應用。例如, 非偏振平板分光鏡 可使用 APRS,因為對 S 偏振光和 P 偏振光的容忍能力很低。APRS 也很少與傳統的光學元件搭配使用,因為無法使用此方法對最適用於高功率應用的某些基材執行濺射。此外,蒸鍍的工作能力通常大於 APRS,這意味著蒸鍍在每次鍍膜操作中可以固定更多的基材。

鍍膜流程控制

許多參數在高功率光學鍍膜的沉積中發揮重要作用,其中包括沉積速率、基材溫度、氧分壓(用於包括介電金屬氧化物的設計)、厚度校準,材料熔化預處理和電子槍掃描。控制不佳的蒸鍍流程會從光源產生濺射,導致顆粒凝結在基材表面和沉積的鍍膜中。這類凝結會產生潛在的損傷缺陷區域。遺憾的是,有些材料可用於高損傷閾值鍍膜,但很難順利沉積。生產結果是潔淨的高損傷閾值鍍膜,還是功率容量低得多的高散射鍍膜,區別在於應用於電子槍掃描的設定。

沉積速率、基材溫度與氧分壓(用於介電氧化物)可確定生長膜的化學量測性質,這會大幅影響沉積薄膜中金屬氧化物的化學性質。必須對這些參數進行優化和控制,以生產具有所需金屬氧化物含量和結構的同質層。

在鍍高功率增透 (AR) 膜時,沉積薄膜的厚度準確性是符合所需反射率的重要因素。高功率高反射性(反射鏡)鍍膜一般對小的厚度誤差不太敏感,因為高折射率層和低折射率層的折射率比值提供了相對寬泛的反射率範圍。不過,深 UV (DUV) 反射鏡鍍膜是例外,因為該光譜範圍中的材料限制會產生相對較窄的反射範圍。

測試高功率光學鍍膜

測試設備能提供多種測試,這些測試可以確定特定光學鍍膜的質量(從表面粗糙度與光學密度到環境照射量)。為便於討論,此處僅討論對雷射損傷耐受力進行測試的兩種方法:損傷閾值測試和耐受力認證。

- 損傷閾值測試(又稱直到出現故障的測試)- 光學鍍膜的測試方式是使用雷射 照射表面,逐漸增大輸出功率,直到觀察到損傷為止。如需鍍膜故障的一些實際影像,請參閱圖 1a - 1d。

- 耐受力認證 - 按照預先確定的規格或規格組合對光學鍍膜進行測試。可能的測試參數包括脈衝重複頻率、脈衝持續時間、脈衝數量、輻照度和/或光束參數。光學鍍膜只有在符合或優於客戶或製造商制定的需求時,才視為通過檢測。

鍍膜損毀因素

在測試高功率光學鍍膜時,鍍膜技術人員會對改變一些測試參數產生的影響進行仔細監控。因此,在嘗試防止產生雷射 損傷時,這些參數對於光學設計師而言非常重要。許多參數會對光學鍍膜的雷射損傷閾值 (LIDT) 產生影響,以下特性展示了其中一些參數:

- 脈衝特性:

- 持續時間 - 各雷射脈衝長度(通常為奈秒級)的衡量指標。對於非矩形脈衝,此衡量指標並不簡單,其定義是在達到最高強度一半時的脈衝完整寬度 (FWHM)。在時序脈衝的持續時間上升時,LIDT 值會以指數形式降低。

- 形狀 - 雷射脈衝的時序形狀(即矩形、三角形、高斯曲線形等)。研究已經指出不同形狀會影響光學損傷。例如,矩形脈衝產生的鍍膜損傷大約是以 FWHM 相同的高斯曲線光束照射時產生損傷的 80%。

- 光束特性:

- 工作模式 - 橫向電磁 (TEM) 波模式。與單模雷射相比,多模雷射的 LIDT 值低得多。

- 波長 - 雷射光源的波長。LIDT 值隨著波長降低而降低。

- 強度分布 - 能量強度在光束寬度上的分布(對於多數測試雷射而言,高斯曲線是典型,因其在行業中最常用)。

- 入射角 - 光束偏離表面法線的角度。入射角增大時,由於反射增大,因此 LIDT 值將增大。

- 光斑大小 - 光束在鍍膜表面的大小。此衡量指標所用的指定依據是光束在 1/e² 強度處的完整寬度,其中 e 是最大強度值。LIDT 值隨著光斑大小的降低而降低。

光學設計師應特別注意光學鍍膜以及預計光源照射的特性,這一點非常重要。雖然對於多數低功率的商業產品通常不會產生問題,但是光學元件、成像與光電行業中所用的高功率雷射 可能會因吸收區域或等離子體燒毀而導致鍍膜故障。光學設計師和製造商可以仔細選擇適當的鍍膜材料、保持鍍膜環境清潔,並遵照指定的能量閾值規格對光學元件進行測試,從而採取步驟避免此類故障。

References

- Berman, Joann, and David B. Valentine. "Fabrication and Testing of Laser Optics: An Overview." SPIE Proceedings Vol. 607: Optical Component Specifications for Laser-Based Systems and Other Modern Optical Systems, July 14, 1986, 46-55.

- Blackman, Greg. "The Key to Coatings." ElectroOptics.com. December/January 2009/2010. Accessed April 26, 2011. http://www.electrooptics.com/features/feature.php?feature_id=132.

- Carr, C. W., J. B. Trenholme, and M. L. Spaeth. "Effect of Temporal Pulse Shape on Optical Damage." Applied Physics Letters 90, no. 4 (January 25, 2007).

- Czajkowski, Amber. "Design and Development of Non-Polarizing Beam Splitters to Promote Efficient Manufacturing." Thesis, University of Arizona, 2009.

- Czajkowski, Amber. "Optical Coating Technology and Applications: Past and Present to Future." Photonik International, January 2010, 10-13.

- Guenther, K. H., T. W. Humphreys, J. Balmer, J. R. Bettis, E. Casparis, J. Ebert, M. Eichner, A. H. Guenther, E. Kiesel, R. Kuehnel, D. Milam, W. Ryseck, S. C. Seitel, A. F. Stewart, H. Weber, G. R. Wirtenson, and R. M. Wood. "1.06-um Laser Damage of Thin Film Optical Coatings: A Round-robin Experiment Involving Various Pulse Lengths and Beam Diameters."Selected Papers on Characterization of Optical Coatings MS63 (November 1, 1992): 405-14.

- Kozlowski, M. R., C. R. Wolfe, M. C. Staggs, and J. H. Campbell. "Large Area Laser Conditioning of Dielectric Thin Film Mirrors." SPIE Proceedings Vol. 1438: Laser-Induced Damage in Optical Materials: 1989, November 1, 1990, 376-92.

- Macmillan, Iain. "Creating High-Power Optical Coatings Is Complex." Laser Focus World. May 1, 2002. Accessed April 23, 2011. http://www.laserfocusworld.com/articles/print/volume-38/issue-5/features/optical-coatings/creating-high-power-optical-coatings-is-complex.html.

- Macmillan, Iain, and Martin Weinacht. "Creating Complex Coatings." Optik & Photonik 5, no. 2 (February 4, 2011): 50-52.

- Manenkov, Alexander A., and Vladimir S. Nechitailo. "Physics of Multishot Laser Damage to Optical Materials." SPIE Proceedings Vol. 1441: Laser-Induced Damage in Optical Materials, June 1, 1991, 392-405.

or view regional numbers

QUOTE TOOL

enter stock numbers to begin

Copyright 2023, Edmund Optics Inc., 14F., No.83, Sec. 4, Wenxin Road, Beitun District , Taichung City 406, Taiwan (R.O.C.)

Privacy Policy | Cookie Policy | Terms & Conditions | Accessibility

California Consumer Privacy Act (CCPA): Do Not Sell My Information

The FUTURE Depends On Optics®