鑽石車削離軸拋物面反射鏡的粗糙度

單點鑽石車削是一種製造技術,用於生產離軸拋物面 (OAP) 反射鏡、離軸橢圓 (OAE) 反射鏡,以及其他精密金屬光學元件。任何光學製造技術的目標都是建立理想表面,使其不偏離理論上的表面形狀;鑽石車削與其他製造技術一樣,都會出現製造誤差導致無法產生理想表面。這類表面誤差一般可依據其頻率成分加以分類,具體而言可分為低、中或高空間頻率誤差。

空間頻率誤差

低空間頻率誤差是以面形、不規則性甚至 Zernike 多項式等詞彙描述,會迫使入射波變形,呈現類似於光學外形的波前。中空間頻率誤差或稱為漣波,一般是由工具在表面移除或整型物料所造成。中頻率誤差會定期發生,其間距大致與用於變更表面工具的步進距離相同,可能對影像品質造成不良影響。

高空間頻率誤差通常稱為粗糙度,以埃 RMS 為單位量測,會造成光線意外散射。誤差越大,可能的散射角度就越大。這種散射受到波長影響,如果入射光波長減少,散射角度就會增加。

在金屬製造製程中,粗糙度通常與零件的「光澤度」有關。粗糙零件的表面一般呈現模糊或混濁狀,不過如果是特別粗糙的零件,就會有更高比例的光線偏離其預定目標。如果以粗糙表面作為聚焦光學元件,影像 MTF 就會出現整體降低的情形。粗糙表面甚至可能造成光通量整體降低。

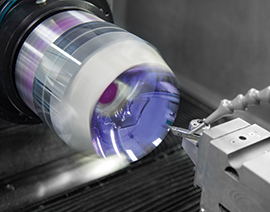

鑽石車削

鑽石車削光學元件的拋光方式,有別於傳統製造的光學元件。鑽石車削是一種製造技術,可產生獨特精密的非球面玻璃及金屬形狀,但缺點是有可能產生不良的表面粗糙度。如果在設計和鑽石車削期間沒有小心謹慎處理,表面粗糙度就可能高達數百埃 (Å)。由於高頻範圍內的散射受到波長影響,若粗糙度高達數百 Å,就可能不適合用於可見光應用,因為在紅外線 (IR) 之中運作的系統只能允許非常小的散射,或是不允許散射存在。光學元件若經過精心設計,並以技巧純熟的鑽石車削技術處理,可達到 100 Å 以下的表面粗糙度。表面粗糙度降低,就可將光學元件在可見光譜中的散射降到最低。不過如果是利用可見光譜低端光線,或甚至是紫外線 (UV) 的應用,可能仍無法接受 100Å 的散射程度。以最精密鑽石車削技術處理的元件,其粗糙度可低於50Å,並可透過在表面鍍鎳的方式進一步降低。拋光玻璃粗糙度一般可接受的程度為 20-50 Å 之間。

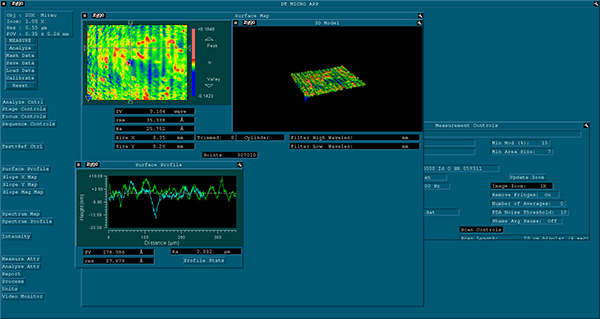

圖 1 及圖 2 顯示粗糙度 <50 Å 表面及粗糙度 <100 Å 表面之間的差異。若經鑽石車削處理表面的粗糙度接近 100 Å (圖 2),表面輪廓量測主要受到高頻雜訊影響。這樣就幾乎不可能監控並控制中頻率,而這正是極為嚴苛應用中的指定項目。圖 1 中的表面粗糙度夠低,因此能看見車削製程定期留下的中頻率標記。

圖1: 粗糙度小於 50 Å RMS 的表面圖

圖2: 粗糙度小於 100 Å RMS 的表面圖

愛特蒙特光學的光學設計與鑽石車削人員具有豐富經驗,能夠將粗糙度降到最低,並盡量減少鑽石車削製程期間的其他誤差。本公司除了提供鑽石車削反射鏡的標準方案,也提供各種客製化解決方案,包括客製化尺寸及形狀,以及各式各樣的金屬反射鏡鍍膜。請立即與我們聯絡,取得專家建議或報價。

or view regional numbers

QUOTE TOOL

enter stock numbers to begin

Copyright 2023, Edmund Optics Inc., 14F., No.83, Sec. 4, Wenxin Road, Beitun District , Taichung City 406, Taiwan (R.O.C.)

California Consumer Privacy Act (CCPA): Do Not Sell My Information